Table of Contents

Endüstriyel Uygulamalarda Signet 8550 Akış Transmitterini Kullanmanın Yararları

Signet 8550 Akış Transmitteri, endüstriyel uygulamalarda yaygın olarak kullanılan çok yönlü ve güvenilir bir cihazdır. Bu son teknoloji ürünü cihaz, onu çeşitli süreçlerde akışı izlemek ve kontrol etmek için popüler bir seçim haline getiren bir dizi avantaj sunar.

Signet 8550 Akış Vericisinin en önemli avantajlarından biri doğruluğudur. Bu cihaz, operatörlerin sağladığı verilere güvenebilmesini sağlayacak şekilde hassas ve güvenilir ölçümler sağlayacak şekilde tasarlanmıştır. Bu düzeyde doğruluk, akış ölçümlerindeki küçük farklılıkların bile önemli sonuçlara yol açabileceği endüstriyel ortamlarda gereklidir.

Signet 8550 Akış Transmitteri, doğruluğunun yanı sıra dayanıklılığıyla da bilinir. Bu cihaz, aşırı sıcaklıklar, yüksek basınçlar ve kimyasallara maruz kalma gibi endüstriyel ortamlarda sıklıkla karşılaşılan zorlu koşullara dayanacak şekilde üretilmiştir. Sağlam yapısı, en zorlu koşullarda bile güvenilir performans göstermeye devam edebilmesini sağlar.

Signet 8550 Akış Vericisinin bir başka avantajı da çok yönlülüğüdür. Bu cihaz çok çeşitli akış sensörleriyle uyumludur ve çeşitli uygulamalarda kullanılmasına olanak tanır. Su, kimyasallar veya diğer sıvıların akışının izlenmesi fark etmeksizin Signet 8550 Akış Vericisi, prosesin özel ihtiyaçlarına uyacak şekilde kolayca uyarlanabilir.

Ayrıca Signet 8550 Akış Vericisi, işlevselliğini artıran gelişmiş özellikler sunar. Örneğin bu cihaz, akış hızları belirlenen eşikleri aştığında veya altına düştüğünde alarm veya uyarı verecek şekilde yapılandırılabilir. Bu özellik, operatörlerin ortaya çıkabilecek sorunları hızlı bir şekilde tanımlamasına ve çözmesine olanak tanıyarak maliyetli arıza sürelerini veya üretim gecikmelerini önlemeye yardımcı olur.

Ayrıca Signet 8550 Akış Verici, kolay kurulum ve bakım için tasarlanmıştır. Kullanıcı dostu arayüzü ve sezgisel kontrolleri kurulumu ve çalıştırmayı kolaylaştırırken, sağlam tasarımı sık bakım veya onarım ihtiyacını en aza indirir. Bu kullanım kolaylığı, aksama süresinin azaltılmasına yardımcı olur ve cihazın zaman içinde güvenilir bir şekilde çalışmaya devam etmesini sağlar.

Genel olarak Signet 8550 Akış Transmitteri, onu endüstriyel uygulamalar için ideal bir seçim haline getiren bir dizi avantaj sunar. Doğruluğu ve dayanıklılığından çok yönlülüğüne ve gelişmiş özelliklerine kadar bu cihaz, en zorlu proseslerin ihtiyaçlarını bile karşılayacak şekilde tasarlanmıştır. Kullanıcı dostu tasarımı ve güvenilir performansıyla Signet 8550 Akış Transmitteri, endüstriyel ortamlarda akışın izlenmesi ve kontrol edilmesi için değerli bir araçtır.

Signet 8550 Akış Transmitterinin Düzgün Kalibre Edilmesi ve Bakımı Nasıl Yapılır

Signet 8550 Akış Vericisi, birçok endüstriyel proseste doğru ve güvenilir akış ölçümleri sağlayan çok önemli bir bileşendir. Vericinin en iyi performansı göstermeye devam etmesini sağlamak için uygun kalibrasyon ve bakım şarttır. Bu makalede, optimum performansı sağlamak için Signet 8550 Akış Vericisinin kalibrasyonu ve bakımıyla ilgili adımları tartışacağız.

Kalibrasyon, vericinin doğru ölçümler sağladığından emin olmak için ayarlanması işlemidir. Sistemdeki herhangi bir sapma veya değişikliği hesaba katmak için vericiyi düzenli olarak kalibre etmek önemlidir. Signet 8550 Akış Vericisini kalibre etmek için referans akış ölçer, basınç ölçer ve kalibrasyon yazılımı içeren bir kalibrasyon kitine ihtiyacınız olacaktır.

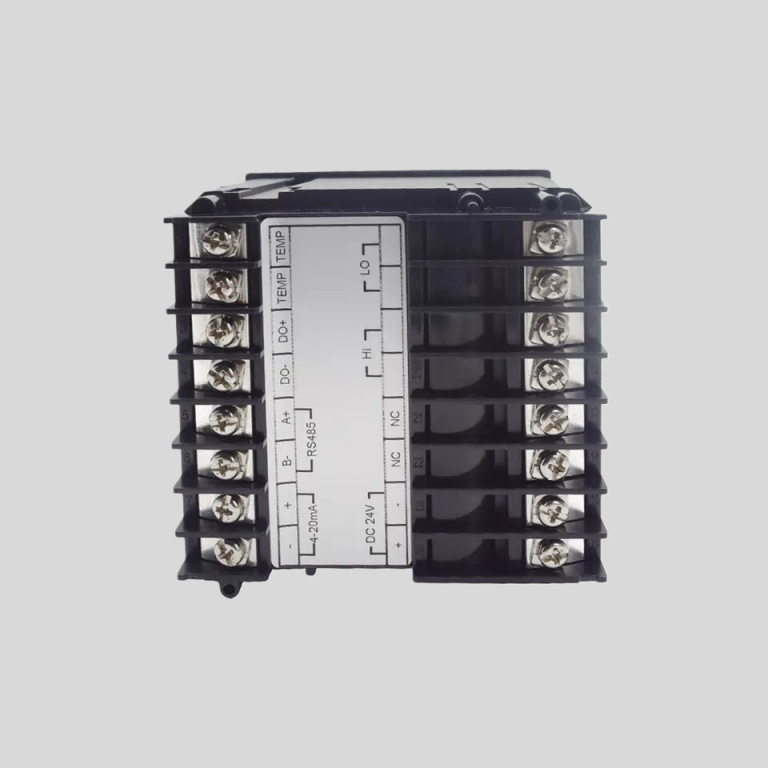

| Model | ROC-8221 Tek Kademeli Çift Kanallı RO Kontrol Cihazı | ||

| İletkenlik Ölçüm Aralığı | Ham Su | 10.0cm-1 | (0-20000)\μs/cm |

| 1.0cm-1 | (0-2000)\μS/cm | ||

| Ürün Suyu | 1.0cm-1 | (0-2000)\μS/cm | |

| 0.1cm-1 | (0-200)\μS/cm | ||

| Doğruluk | 1,5 seviye | ||

| Davranış hücresinin çalışma basıncı | (0~0,5)MPa | ||

| Otomatik sıcaklık telafisi | Sıcaklık telafisi aralığı (0~50)\℃ | ||

| Etkili mesafe | \≤20m\ (standart 5 m veya ileri sipariş) | ||

| Görüntüleme modu | LCD 128\×64 arka ışık, Ekran Ayarları menüsü ve İngilizce veya Çince durum mesajı seçilebilir | ||

Vericiyi kalibre etmenin ilk adımı, referans akış ölçeri kullanarak bir temel ölçüm oluşturmaktır. Bu, vericiden alınan değerleri bilinen akış hızıyla karşılaştırmanıza ve gerekli ayarlamaları yapmanıza olanak tanır. Doğru sonuçlar elde etmek için vericiyi kalibre ederken üreticinin talimatlarını takip etmek önemlidir.

Temel ölçüm oluşturulduktan sonra vericiyi referans akış ölçerle eşleşecek şekilde ayarlamaya başlayabilirsiniz. Bu, sıfır ve aralık ayarlarında değişiklik yapmanın yanı sıra akış ölçümünü etkileyen diğer parametrelerin ayarlanmasını da içerebilir. Vericinin doğru şekilde kalibre edildiğinden emin olmak için küçük ayarlamalar yapmak ve sonuçları dikkatlice kontrol etmek önemlidir.

Vericiyi kalibre ettikten sonra, ayarlamaların başarılı olduğundan emin olmak için bir doğrulama testi gerçekleştirmek önemlidir. Bu, farklı akış koşulları altında vericiden gelen okumaların referans akış ölçerle karşılaştırılmasını içerir. Okumalar kabul edilebilir bir aralıkta eşleşiyorsa verici uygun şekilde kalibre edilmiş ve kullanıma hazırdır.

Signet 8550 Akış Vericisinin uzun vadeli performansını sağlamak için kalibrasyonun yanı sıra düzenli bakım da önemlidir. Buna, ölçümleri etkileyebilecek her türlü kir veya kalıntıların temizlenmesi için vericinin düzenli olarak temizlenmesi de dahildir. Ayrıca herhangi bir aşınma veya hasar belirtisi olup olmadığını kontrol etmek ve aşınmış veya hasarlı parçaları gerektiği gibi değiştirmek de önemlidir.

Bakımın bir diğer önemli yönü, kabloların ve bağlantıların sağlam ve korozyonsuz olduğundan emin olmak için kontrol edilmesidir. Gevşek veya hasarlı bağlantılar vericinin performansını etkileyebilir ve hatalı ölçümlere yol açabilir. Kabloları düzenli olarak incelemek ve gerekli onarım veya değişiklikleri yapmak önemlidir.

Sonuç olarak, Signet 8550 Akış Vericisinin optimum performansını sağlamak için uygun kalibrasyon ve bakım şarttır. Bu makalede özetlenen adımları takip ederek vericinin endüstriyel prosesleriniz için doğru ve güvenilir akış ölçümleri yapmasını sağlayabilirsiniz. Düzenli kalibrasyon ve bakım, vericinin ömrünün uzatılmasına ve yanlış ölçümlerden kaynaklanan maliyetli arıza sürelerinin önlenmesine yardımcı olacaktır.